Doprava

- Mechanická horizontální

Garantujeme vysokou technickou úroveň

- Zhotovíme návrh

- Připravíme konstrukci

- Zajistíme výrobu

- Provedeme montáž

- Uvedeme do provozu

DOPRAVNÍKY

Šnekové dopravníky se používají zpravidla pro vodorovnou přepravu práškových a drobně zrnitých materiálů zejména ve stavebním průmyslu. Jsou určeny pro materiály v mezích zrnitosti 0 – 30 mm. Dopravovaný materiál nesmí být lepivý, u práškových materiálů by vlhkost neměla přesáhnout 1% vody, u zrnitých 5% vody. Při podílu hlinitých příměsí je povolena maximální vlhkost 3% vody. Teplota dopravovaného materiálu se pohybuje v rozmezí – 30 až 200° C. Počet násypek a výsypek, i jejich rozmístění, se volí podle skutečné potřeby zákazníka. Násypky nesmí zasahovat do prostoru závěsného ložiska, výsypky naopak do styku koryt. Šnekové dopravníky jsou vyráběny v průměrech od 100 do 1000 mm a do celkové délky 30 m.

Šnekové dopravníky jsou tvořeny korytem, které je na koncích uzavřeno štíty s valivými ložisky, a speciálním těsněním šnekového hřídele. Koryto je opatřeno odnímatelnými kryty, čisticími a nahlížecími otvory. Šneková hřídel je uložena ve venkovních ložiskách. U větších délek dopravníků jsou použita stavitelná závěsná ložiska. Vstupní a výstupní příruby jsou dodávány buď volně, a přivaří se až na stavbě, anebo jsou přivařeny již v dílně.

Pohon šnekového podavače je řešen několika způsoby: standardně formou elektropřevodovky, která je spojena se šnekovou hřídelí pomoci pružné spojky; nebo jako řetězová kola či násuvná převodovka.Návrh a konstrukce šnekových dopravníků se řídí požadavky zákazníka. Na základě potřebného výkonu, dopravovaného materiálu a dopravní vzdálenosti. Dopravníky jsou dodávány kompletně vybavené: s pohonem, držákem hlídače rotačního pohybu a se spojovacím a kotevním materiálem.

Typy šnekových dopravníků:

- žlabové

- trubkové

- vertikální

PODAVAČE

Šnekové podavače jsou určeny k rovnoměrnému a regulovanému podávání nebo objemovému dávkování sypkých jemně zrnitých materiálů ze zásobníků. Hlavním kritériem, při rozhodování o vhodnosti použití podavače do technologického souboru, jsou vlastnosti podávaného materiálu. Materiál musí být sypký, nelepivý a nesmí mít sklony k vytváření klenby. Zrnitost nesmí přesáhnout 10 mm. Maximální teplota podávaného materiálu je u typového provedení 150°C.

Podavače jsou dodávány kompletně vybavené: s pohonem, držákem hlídače rotačního pohybu a se spojovacím materiálem.Šnekové podavače jsou tvořeny rourovým korytem, jež je na koncích uzavřeno štíty s valivými ložisky, a speciálním těsněním šnekového hřídele. Koryto je opatřeno čisticími a nahlížecími otvory. Šneková hřídel s progresivní šnekovnicí je uložena ve venkovních ložiskách. Vstupní a výstupní příruby jsou dodávány buď volně, a přivaří se až na stavbě, nebo jsou přivařeny již v dílně. Pohon šnekového podavače je řešen několika způsoby: jako standardní provedení se používá elektropřevodovka, která je spojena se šnekovou hřídelí pomoci pružné spojky; dalšími alternativami jsou řetězová kola nebo násuvná převodovka.

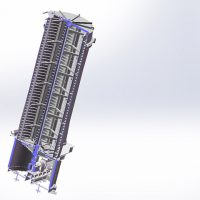

- Mechanická vertikální

Garantujeme vysokou technickou úroveň

- Zhotovíme návrh

- Připravíme konstrukci

- Zajistíme výrobu

- Provedeme montáž

- Uvedeme do provozu

DOPRAVNÍKY

Šnekové dopravníky se používají zpravidla pro vodorovnou přepravu práškových a drobně zrnitých materiálů zejména ve stavebním průmyslu. Jsou určeny pro materiály v mezích zrnitosti 0 – 30 mm. Dopravovaný materiál nesmí být lepivý, u práškových materiálů by vlhkost neměla přesáhnout 1% vody, u zrnitých 5% vody. Při podílu hlinitých příměsí je povolena maximální vlhkost 3% vody. Teplota dopravovaného materiálu se pohybuje v rozmezí – 30 až 200° C. Počet násypek a výsypek, i jejich rozmístění, se volí podle skutečné potřeby zákazníka. Násypky nesmí zasahovat do prostoru závěsného ložiska, výsypky naopak do styku koryt.

Šnekové dopravníky jsou vyráběny v průměrech od 100 do 1000 mm a do celkové délky 30 m.Šnekové dopravníky jsou tvořeny korytem, které je na koncích uzavřeno štíty s valivými ložisky, a speciálním těsněním šnekového hřídele. Koryto je opatřeno odnímatelnými kryty, čisticími a nahlížecími otvory. Šneková hřídel je uložena ve venkovních ložiskách. U větších délek dopravníků jsou použita stavitelná závěsná ložiska. Vstupní a výstupní příruby jsou dodávány buď volně, a přivaří se až na stavbě, anebo jsou přivařeny již v dílně.

Pohon šnekového podavače je řešen několika způsoby: standardně formou elektropřevodovky, která je spojena se šnekovou hřídelí pomoci pružné spojky; nebo jako řetězová kola či násuvná převodovka.Návrh a konstrukce šnekových dopravníků se řídí požadavky zákazníka. Na základě potřebného výkonu, dopravovaného materiálu a dopravní vzdálenosti. Dopravníky jsou dodávány kompletně vybavené: s pohonem, držákem hlídače rotačního pohybu a se spojovacím a kotevním materiálem.

Typy šnekových dopravníků:

- žlabové

- trubkové

- vertikální

PODAVAČE

Šnekové podavače jsou určeny k rovnoměrnému a regulovanému podávání nebo objemovému dávkování sypkých jemně zrnitých materiálů ze zásobníků. Hlavním kritériem, při rozhodování o vhodnosti použití podavače do technologického souboru, jsou vlastnosti podávaného materiálu. Materiál musí být sypký, nelepivý a nesmí mít sklony k vytváření klenby. Zrnitost nesmí přesáhnout 10 mm. Maximální teplota podávaného materiálu je u typového provedení 150°C.

Podavače jsou dodávány kompletně vybavené: s pohonem, držákem hlídače rotačního pohybu a se spojovacím materiálem.Šnekové podavače jsou tvořeny rourovým korytem, jež je na koncích uzavřeno štíty s valivými ložisky, a speciálním těsněním šnekového hřídele. Koryto je opatřeno čisticími a nahlížecími otvory. Šneková hřídel s progresivní šnekovnicí je uložena ve venkovních ložiskách. Vstupní a výstupní příruby jsou dodávány buď volně, a přivaří se až na stavbě, nebo jsou přivařeny již v dílně. Pohon šnekového podavače je řešen několika způsoby: jako standardní provedení se používá elektropřevodovka, která je spojena se šnekovou hřídelí pomoci pružné spojky; dalšími alternativami jsou řetězová kola nebo násuvná převodovka.

- Fluidní

- Doprava sypkých materiálů

- Malý počet mechanických dílů

- Nízké nároky na údržbu

- Od návrhu, až po uvedení do provozu

- Více variant řešení

Pneumatická doprava navazuje na technologická zařízení stavby. Je využívána k dopravě sypkých materiálů až do vzdálenosti několika set metrů. Její nespornou výhodou je malý počet mechanických dílů, což snižuje nároky na údržbu.

U pneumatické dopravy fluidními žlaby se přivádí dopravní vzduch od vysokotlakých ventilátorů přes čeřicí přepážku ze speciální tkaniny a zde načeřuje (fluidizuje) dopravovaný materiál, který stéká ve směru sklonu žlabů k místu určení.

Vypracujeme Vám odborný návrh zařízení, navrhneme optimální konstrukční řešení, zabezpečíme profesionální realizaci a montáž, úspěšně uvedeme dopravní systém do provozu.

Skladování

- Čeřící zařízení

Sypké materiály odeberete bez potíží

- Plynulý odběr materiálu

- Úplné vyprázdnění sil a zásobníků

- Provzdušnění skladovaného materiálu

- Trvalý přívod vzduchu

- Optimalizace dopravy materiálu

Provzdušňovacích čeřicích zařízení se užívá k vyprazdňování materiálu ze sil a zásobníků. Při skladování sypkých materiálů v zásobnících a silech totiž často dochází k vytvoření klenby v materiálu při jeho odběru ze spodní části zásobníku. Pro úplné vyprázdnění zásobníku je v těchto případech nutné tuto klenbu narušit. Tomuto jevu se čelí správným provzdušňováním. Při správně navrženém systému se klenba netvoří a materiál se odebírá plynule a bez potíží. Provzdušňovací a dopravní zařízení pro prachové sypké materiály se nazývá čeřicí žlaby.

Čeřicí žlab se skládá z plechového tělesa, které je potaženo napnutou tkaninou propouštějící vzduch. Čeřicí žlaby se upevňují na dně sila nebo zásobníku se sklonem ve směru dopravy. Pro vypouštění skladovaného materiálu ležícího na žlabu v sile se zahájí přívod stlačeného vzduchu od zdroje potrubím nebo hadicemi do skříně žlabu. Tento stlačený vzduch rovnoměrně proniká napnutou tkaninou, kterou je skříň žlabu potažena. Poté stlačený vzduch vniká do skladovaného materiálu a obohacuje jej vzduchem. Toto obohacení vzduchem snižuje hodnotu vnitřního tření skladovaného materiálu, který vlivem zemské přitažlivosti stéká šikmo instalovaným žlabem směrem k výpadu ze sila. Skladovaný materiál a stlačený vzduch proudí dále přes dávkovací zařízení na výpadu ze sila do následně připojeného dopravního zařízení.

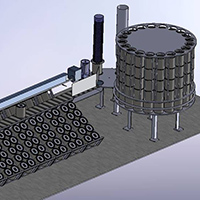

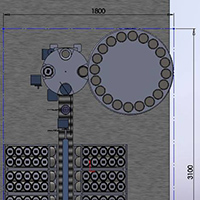

- Zásobníky sypkých hmot

- Kompletní dodávka

- Stabilní provedení

- Včetně inženýrské podpory

- Různé typy a provedení

- Dle požadavků zákazníka

Ocelový zásobník, který slouží k uskladnění mletého produktu. Zásobník je vyráběn a dodáván kompletní s kotevními patkami, vstupním otvorem pro údržbu a přírubou pro uchycení filtru na víku zásobníku, včetně přístupu na víko zásobníku a ochranného zábradlí. Zásobníky a sila jsou v případě práškových materiálů vybavovány čeřicími systémy tj. provzdušňovacími boxy včetně zdroje tlakového vzduchu, přetlakovými klapkami, filtračními jednotkami a podobně. Výstup materiálu je možný buď středovým kruhovým otvorem nebo jedním případně několika bočními výpady. Stabilita zásobníku je zajištěna kotevními patkami (prstencem) dle statického výpočtu. Zajišťujeme vypracování projektové dokumentace skladování od zavážení sil a odprášení, až po odtah skladovaného materiálu k dalším technologickým uzlům. Stejně tak zabezpečujeme výrobní dokumentaci různých druhů zásobníků sypkých hmot.

Typy ocelových zásobníků a sil:

- kruhové

- čtyřhranné

- včetně podpěrných konstrukcí

Provedení:

- svařované

- šroubované

Povrchová úprava:

- vnější, podle požadavků zákazníka

- vnitřní, dle charakteru skladovaného materiálu

- antistatické nátěry

- otěruvzdorné nátěry

- Sila

Chlazení

- Vertikální chladič

MINIMÁLNÍ VIBRACE A HLUK

JEDNODUCHÉ NASTAVENÍ A SEŘÍZENÍ

Vertikální DSD-chladič práškových hmot je konstruován na principu nepřímého chlazení tzn., že chladící médium, v tomto případě voda, nepřichází do styku s chlazeným materiálem. Při tomto způsobu chlazení na rozdíl od přímého vstřikování vody do horkého mletého materiálu, nedochází k ovlivnění kvality výsledného produktu. I když může být chladič využit pro redukci teploty různých jemně mletých materiálů, používá se nejčastěji pro chlazení mletého cementu.

Důvody k potřebě chladit cement:

- Při teplotách 80-90°C se rozkládá sádrovec za vzniku sádry podle vzorce CaSO4 · 2 H2O = CaSO4 · 1/2 H2O + 1 1/2 H2O. Uvolněná vodní pára kondenzuje a reaguje se slinkovými minerály. Vznikají shluky, slepence a nálepky, někdy dochází i k tvorbě klenby v sile.

- Po redukci šestimocného chromu v cementu heptahydrátem sulfátu železnatého (FeSO4 . 7 H2O) se při teplotě 64°C tento rozkládá, odděluje se 6 molekul vody a tím dochází k rozpuštění sulfátu. Z toho důvodu by měl sulfát přidávat do cementu o teplotě menší jak 60°C.

- Papírové pytle se při teplotě baleného materiálu nad 80°C trhají. Optimální teplota je pod 65°C.

Výkon největšího vertikálního DSD-chladiče je 140 t/h. Spotřeba chladící vody je podle teploty namílaného cementu v rozsahu 0,6 – 0,8 m3/1 t cementu.

PROVEDENÍ CHLADIČE

Chladič se skládá ze svisle umístěné válcové nádoby, jejíž vnitřní prostor vyplňuje šnekový obvodový dopravník materiálu. Dno je opatřeno provzdušňovacími deskami, montážním průlezem a čistícím otvorem. Chlazený materiál je podáván do spodní části chladícího válce na dno, kde dochází k jeho načeření, a pomocí stěračů umístěných na nosném koši šnekovnice je posouván na obvodovou stěnu chladiče a poté je šnekovým lopatkami zvedán nahoru a svou odstředivou silou je vynášen po chlazené stěně válcové nádoby k v horní části umístěnému výpadu. Tím dochází k optimální výměně tepla mezi materiálem, chlazenou stěnou a chladící vodou. Voda, přiváděná do horní části přes víko chladiče, je svedena do obvodového rozdělovacího kanálu, ze kterého voda vytéká rovnoměrně na vnější stranu pláště. Rovnoměrné roztečení vody na vnější stěnu nádoby zabezpečuje systém rozmístěných kartáčů. Volně stékající teplá voda je dole shromažďována ve sběrném kanále a přes odtokové hrdlo je vrácena zpět k dalšímu využití, a to buď ke zpětnému ochlazení na potřebnou teplotu a vrácení do sytému chlazení materiálu, nebo jako užitková teplá voda. Vodní systém je dokonale oddělen od práškového systému a nemůže tedy dojít k prosakům vody do chlazeného materiálu.

Nádoba chladiče opatřena vnějším, samonosným plastovým pláštěm, do kterého je tangenciálně zaústěn systém vzduchových trysek, které mají za úkol zvýšit rychlost proudění vzduchu kolem stěny chladiče a tím podpořit odpařování vody ze stěny chladiče. Tento efekt významně napomáhá ke zvednutí výkonu chladiče. Vodou nasycené páry jsou pak odvedeny potrubím na výpustný komín, a nedochází tak v zimním období ke zvýšenému namrzání okolí chladiče. Čeřící desky dna a vzduchové trysky jsou napájeny tlakovým vzduchem z ventilátoru, který je součástí výbavy chladiče.

Šnekový dopravník je tvořen několika vyměnitelnými díly, které lze jednoduše nastavit na příslušnou minimální mezeru mezi dopravníkem a vnějším pláštěm. Velikostí mezery se nastavuje doba setrvání materiálu v chladiči a tím také jeho účinnost. Pohon šnekového dopravníku pod dnem chladiče je zajištěn přes úhlovou převodovku v horizontální poloze včetně motoru. Z důvodu snadné údržby je pohon dobře přístupný a dosažitelný k demontáži zvedacím mechanizmem.

Při poruše chladiče je možno zůstatkový materiál vyprázdnit přes čistící otvor a výpustný skluz za použití pomocného pohonu. Chladič opouští vychlazený materiál přes horní výpadový skluz do pneumatického dopravního žlabu nebo jiného dopravního systému.Protože v průběhu chlazení dochází na straně zkrápěné vodou k jejímu zarůstání vodní řasou, je do okruhu vody zařazen také samostatný čistící okruh sloužící ke odstraňování těchto nečistot ze stěny chladiče. Tento čistící okruh je proveden tak, aby nedošlo k průniku čistícího louhu do chladící vody.

TECHNOLOGICKÉ SCHÉMA ZAŘAZENÍ CHLADIČE V CEMENTOVÉ MLÝNICI

- vnitřní a vnější opláštění chladiče

- chladící vodní film

- detail čeřícího dna

TYPIZOVANÉ VELIKOSTI CHLADIČŮ

- výkon

- chladící plocha zkrápěná

- chladící plocha kontaktní

- chladící voda

- tepelný výkon

- teplotní rozdíl vody

- výkon pohonu

Vývojově výrobní koncepce firmy DSD – Dostál, a.s.:

Výrobní program společnosti DSD – Dostál, a. s. představují především výrobky umožňující skladování a manipulaci sypkých hmot. Do této výrobní koncepce spadá jak mechanická doprava tak doprava fluidní, veškeré komponenty jako uzávěry a regulační prvky těchto dopravních systémů. Firma neustále doplňuje tuto řadu výrobků. Pro potřebu kontroly kvality sypkých hmot je nutné v průběhu výroby odebrat reprezentativní vzorek a podrobit jej zkouškám v laboratoři, popř. uchovat jej jako doklad kvality. Za tímto účelem firma vyvinula různé typy vzorkovacích zařízení včetně následné úpravy vzorků. Chladiče sypkých hmot jsou tak jen dalším krokem k rozšíření sortimentu v této oblasti manipulace se sypkými hmotami a reakcí na požadavky výrobců těchto materiálů. Který další výrobek bude ve vývoji upřednostněn, záleží jen na požadavcích našich zákazníků. Čekáme na Vaše podněty!

- Šnekový dvouplášťový chladič

Kompletní ochlazování bez starostí

- dlouhodobý provoz bez údržby

- minimální vibrace a hluk

- žádná nutnost seřizování

Šnekové chladiče jsou určeny pro snížení teploty práškového materiálu.

Chlazení probíhá ve dvou stupních chladiče. První stupeň je tvořen dvojitou šnekovnicí, uloženou ve dvou trubkách, umístěných těsně vedle sebe. Teplo chlazeného materiálu je odváděno vodou, která protéká dvojitými stěnami trubek a víka a též dutými hřídeli šnekovnice. Vysoké intenzity chlazení je dosaženo promícháváním chlazeného materiálu lopatkami, přivařenými ke šnekovnici, které s malou vůlí prochází nad dnem koryta. Chlazený materiál postupuje do druhého stupně chladiče, který je tvořen trubkovým šnekem, který se skládá z trubky a šnekovnice. Trubka má dvojitou stěnu, kterou protéká chladicí voda, která rovněž protéká dutou hřídelí.

Výpad materiálu mezi prvním a druhým stupněm chladiče a na výstupu z druhého stupně do turniketu pneumatické dopravy je uskutečněn přechodovým kuželem, který je zvenčí překryt skelnou tkaninou.

Ke žlabu a trubce jsou přivařeny příruby s odnímatelnými čely. Šnekovnice jsou uloženy ve valivých ložiscích, která jsou uložena v samostatných nebo přírubových domcích.První stupeň šnekového chladiče pohání dvě nástrčné převodovky s elektromotory firmy SEW. Pracovní otáčky obou elektromotorů se nastavují během zkušebního provozu chladiče, případně lze otáčky regulovat podle momentálního výkonu rotační pece.

Chladící vodu pro hřídele šnekovnic přivádí i odvádí rotační přivaděče našroubované na konce hřídelí. To umožňuje dlouhodobý provoz bez údržby. Aby se však hřídele nepoškodily, musí být při otáčení vždy naplněny vodou. Díly chladiče jsou vyrobeny z materiálu 17 251, díly chlazené vodou pak z materiálu 17 240. Oba stupně chladiče jsou uloženy na podpěrných ocelových konstrukcích, které umožňují v malém rozsahu měnit sklon šnekových chladičů a tím změnit rychlost postupu materiálu i intenzitu chlazení.

Potřeba změny sklonu obou stupňů chladiče se ověřuje během zkušebního provozu.Konstrukční řešení snižuje na minimum vibrace a hluk chladicího zařízení. To je kotveno na ocelovou nosnou konstrukci podpěrnými patkami. Právě nosná konstrukce umožňuje v malém rozsahu měnit sklon chladičů posunutím podpěr. Nosná konstrukce se upevňuje pomocí kotevních šroubů v betonové podlaze. Chladič je konstrukčně proveden bez nutnosti seřizování, pracuje v rozsahu nastavených výrobních parametrů. Provozní otáčky lze měnit frekvenčními měniči elektromotorů podle provozních zkušeností a výkonu rotační pece, v níž je produkt ochlazován.

Nestandardy

- Ocelové konstrukce

Realizace nestandardních zakázek je naším standardem

- Atypické konstrukce a rozměry

- Specifikace na přání zákazníka

- Projektová a výrobní dokumentace

- Dlouhá tradice

- Spolehlivý a kvalitní tým odborníků

Vedle standardních typů a velikostí je možné vyrobit ocelové konstrukce, ventilátory a výrobky atypických rozměrů. Projekce a výroba se přizpůsobuje specifickým požadavkům zákazníka. Stejná možnost přizpůsobení požadavkům zákazníka existuje i u pneumatické dopravy, šnekových dopravníků a všech ostatních výrobků. Samozřejmostí je zpracování projektové a výrobní dokumentace podle specifikací klienta.

- Atypické konstrukce a rozměry

- Atypické stroje a zařízení

Realizace nestandardních zakázek je naším standardem

- Atypické konstrukce a rozměry

- Specifikace na přání zákazníka

- Projektová a výrobní dokumentace

- Dlouhá tradice

- Spolehlivý a kvalitní tým odborníků

Vedle standardních typů a velikostí je možné vyrobit ocelové konstrukce, ventilátory a výrobky atypických rozměrů. Projekce a výroba se přizpůsobuje specifickým požadavkům zákazníka. Stejná možnost přizpůsobení požadavkům zákazníka existuje i u pneumatické dopravy, šnekových dopravníků a všech ostatních výrobků. Samozřejmostí je zpracování projektové a výrobní dokumentace podle specifikací klienta.

- Atypické konstrukce a rozměry

- Protihlukové kryty

Realizace nestandardních zakázek je naším standardem

- Atypické konstrukce a rozměry

- Specifikace na přání zákazníka

- Projektová a výrobní dokumentace

- Dlouhá tradice

- Spolehlivý a kvalitní tým odborníků

Vedle standardních typů a velikostí je možné vyrobit ocelové konstrukce, ventilátory a výrobky atypických rozměrů. Projekce a výroba se přizpůsobuje specifickým požadavkům zákazníka. Stejná možnost přizpůsobení požadavkům zákazníka existuje i u pneumatické dopravy, šnekových dopravníků a všech ostatních výrobků. Samozřejmostí je zpracování projektové a výrobní dokumentace podle specifikací klienta.

- Atypické konstrukce a rozměry

- Technologické celky

Realizace nestandardních zakázek je naším standardem

- Atypické konstrukce a rozměry

- Specifikace na přání zákazníka

- Projektová a výrobní dokumentace

- Dlouhá tradice

- Spolehlivý a kvalitní tým odborníků

Vedle standardních typů a velikostí je možné vyrobit ocelové konstrukce, ventilátory a výrobky atypických rozměrů. Projekce a výroba se přizpůsobuje specifickým požadavkům zákazníka. Stejná možnost přizpůsobení požadavkům zákazníka existuje i u pneumatické dopravy, šnekových dopravníků a všech ostatních výrobků. Samozřejmostí je zpracování projektové a výrobní dokumentace podle specifikací klienta.

- Atypické konstrukce a rozměry

- Ventilátory HP

Realizace nestandardních zakázek je naším standardem

- Atypické konstrukce a rozměry

- Specifikace na přání zákazníka

- Projektová a výrobní dokumentace

- Dlouhá tradice

- Spolehlivý a kvalitní tým odborníků

Vedle standardních typů a velikostí je možné vyrobit ocelové konstrukce, ventilátory a výrobky atypických rozměrů. Projekce a výroba se přizpůsobuje specifickým požadavkům zákazníka. Stejná možnost přizpůsobení požadavkům zákazníka existuje i u pneumatické dopravy, šnekových dopravníků a všech ostatních výrobků. Samozřejmostí je zpracování projektové a výrobní dokumentace podle specifikací klienta.

- Atypické konstrukce a rozměry

- Dopravní potrubí

Realizace nestandardních zakázek je naším standardem

- Atypické konstrukce a rozměry

- Specifikace na přání zákazníka

- Projektová a výrobní dokumentace

- Dlouhá tradice

- Spolehlivý a kvalitní tým odborníků

Vedle standardních typů a velikostí je možné vyrobit ocelové konstrukce, ventilátory a výrobky atypických rozměrů. Projekce a výroba se přizpůsobuje specifickým požadavkům zákazníka. Stejná možnost přizpůsobení požadavkům zákazníka existuje i u pneumatické dopravy, šnekových dopravníků a všech ostatních výrobků. Samozřejmostí je zpracování projektové a výrobní dokumentace podle specifikací klienta.

- Atypické konstrukce a rozměry

Automatizace odběru vzorku

- Obecné informace

Vzorkování tvoří v současnosti nezbytnou součást technologické kontroly moderních zpracovatelských průmyslových odvětví jako je např. průmysl stavebních hmot, průmysl chemický a těžba rud, hornin a paliv.

Pro potřebu kontroly kvality sypkých hmot je nutné v průběhu výroby odebrat reprezentativní vzorek a podrobit jej zkouškám v laboratoři, popř. uchovat jej jako doklad kvality. Za tímto účelem firma DSD – Dostál, a. s. vyvinula různé typy vzorkovacích zařízení vč. následné úpravy vzorků.

Vzorkovací stanice fy DSD – Dostál, a. s. představují soustavu strojních zařízení zabezpečujících odběr dílčích vzorků, úpravu zrnitosti, dělení materiálového toku, homogenizaci, dopravu odpadní části a uchování finálních vzorků.

Odběrové prvky jsou reprezentovány šnekovými, pístovými, žlabovými, lopatkovými a kladivovými vzorkovači.

Úprava zrnitosti vzorku je reprezentována kladivovým drtičem s úpravou proti lepení a abrazivitě. Výstupní zrnitost je (0-10) mm.

Dělení materiálového toku je reprezentováno kontinuálnimi talířovými nebo trubkovými děliči, které umožňují zmenšit materiálový v poměru od 4:1 až po 40:1.Homogenizace dílčích vzorků je reprezentována homegenizátorem o užitečném objemu 20 dm3. Příprava časově-průměrného vzorku je velmi důležitým prvkem celé vzorkovací stanice.

Finální vzorek představující žádaný výstup vzorkovací stanice je vydávkován z homogenizátoru do sběrné nádoby nebo do systému sběrných nádob umístěných v karuselu.

Vzorkovací stanice mohou být připojeny na systém potrubní pošty, zabezpečující dopravu finálního vzorku z místa odběru do místa vyhodnocení např. laboratoře.

Odběr vzorků lze provést:

- ze skluzů

- z dopravních vzdušných (fluidních) žlabů

- z pásových dopravníků

Možnost výběru systému řízení vzorkovacích stanic (ALLEN BRADLEYTM, SIEMENSTM)

Typy vzorkovacích stanic podle zrnitosti a způsobu vyhodnocení:

1. pro bodové vzorky

- VSR/vzorkovací stanice šneková, ruční (zrnitost 0 – 3 mm)

- SSM/vzorkovací stanice šneková, automat (zrnitost 0 – 3 mm)

- FSM/vzorkovací stanice žlabová, automat (zrnitost 0 – 1 mm)

- LO/vzorkovací stanice lopatková, automat (zrnitost 0 – 40 mm)

- KLT/vzorkovací stanice kladivová, automat (zrnitost 0 – 10 mm)

- PVZ/vzorkovací stanice pístová, automat (zrnitost 0 – 3 mm)

2. pro průřezové vzorky

- ASS/vzorkovací stanice šneková, s homogenizátorem a pístovým vzorkovačem

- AFS/vzorkovací stanice žlabová, s homogenizátorem a pístovým vzorkovačem

- ALOS/vzorkovací stanice lopatková, s drtičem, děličem, homogenizátorem a pístovým vzorkovačem

- KDDS/vzorkovací stanice kladivová, s drtičem a děličem

Sestavy vzorkovacích stanic je možné kombinovat podle konkrétních požadavků na vzorkování.

Zařízení vzorkovacích stanic lze přizpůsobit požadavkům vzorkovaného materiálu se zvýšenou teplotou (až 350°C) nebo pro prostředí vyžadující certifikaci ATEX.

- Popis

VZORKOVACÍ STANICE ŠNEKOVÁ

Zařízení je určeno k automatickému odběru vzorků materiálu ze skluzových potrubí, násypek, výpadových hlav pneumatických dopravních žlabů a podobných prostorů, ve kterých se pohybuje materiál volným pádem. Zařízení je použitelné pro suché, sypké, nelepivé práškové nebo jemně granulované materiály (do maximální velikosti zrna 3 mm).

Přípustná teplota materiálu je pro provedení SSM 01-120 do 120°C. Na přání je možno vyrobit zařízení pro vyšší teploty.VZORKOVACÍ STANICE ŽLABOVÁ

Zařízení je určeno k automatickému odběru vzorků materiálu z pneumatických dopravních žlabů. Zařízení je použitelné pro všechny materiály, které jsou vhodné k dopravě dopravními žlaby.

Přípustná teplota materiálu je pro provedení FSM 01-120 do 120°C, na přání je možno vyrobit zařízení pro vyšší teploty.HOMOGENIZACE VZORKŮ

Podle požadavků technologie výroby je možno do skluzového potrubí vřadit homogenizátor vzorků. Slouží k homogenizaci odebraných dílčích vzorků. Vzorky propadávají skluzovým potrubím do nádoby homogenizátoru, kde se promíchávají lopatkami míchacího zařízení s elektropřevodovkou. Homogenizátor je navržen pro pracovní objem 25 dm3 a maximální objem je 32 dm3.

ELEKTROROZVADĚČ k vzorkovacím stanicím šnekových a žlabovým

Elektrorozvaděče jsou dodávány ve dvou variantách. První varianta slouží k ovládání jednoduché sestavy vzorkovacích stanic, která je bez homogenizátoru. Tato ovládací jednotka je postavena na bázi řídícího automatu Allen Bradley PICOTM nebo Siemens LOGO!.

Druhá varianta elektrorozvaděče je určena pro řízení složitější sestavy vzorkovacích stanic s homogenizátorem. Tato řídící jednotka je postavena na bázi řídícího automatu Allen Bradley FLEX LOGIX nebo Siemens SIMATIC S7-315 2DP. Pro komunikaci s nadřízeným řídícím systémem provozu je použito rozhraní ETHERNET nebo PROFIBUS.VZORKOVACÍ STANICE S KLADIVOVÝM ODBĚROVÝM ZAŘÍZENÍM

Zařízení je určeno k automatickému odběru vzorků materiálu z běžícího dopravního pásu v normálním prostředí, za provozních teplot nad bodem mrazu. Zařízení je použitelné pro suché, sypké, nelepivé granulované materiály (do maximální velikosti zrna 150 mm). Celý proces odběru a následného zpracování vzorku je řízený řídícím automatem s možností kontroly a přerušení vzorkování nadřízeným systémem.

VZORKOVACÍ STANICE S LOPATKOVÝM ODBĚROVÝM ZAŘÍZENÍM

Zařízení je určeno k automatickému odběru vzorků materiálu ze skluzu nebo z přesypu běžícího dopravního pásu v normálním prostředí za provozních teplot nad bodem mrazu. Zařízení je použitelné pro suché, sypké, nelepivé granulované materiály (do velikosti zrna 40 mm; max. 60). Celý proces odběru a následného zpracování vzorku je řízen řídícím automatem s možností kontroly a přerušení vzorkování nadřízeným systémem.

Vzorkovací stanice umožňuje odebrání průřezového vzorku za určitý časový úsek.VZORKOVACÍ STANICE S PÍSTOVÝM ODBĚROVÝM ZAŘÍZENÍM pro vzorkování horké surovinové moučky

Vzorkovací stanice horké surovinové moučky je navržena jako jednoúčelový stroj a je určena k automatickému odběru vzorků horkého jemně mletého práškového materiálu do maximální velikosti zrna 1 mm. Vzorkovač není konstruován do prostředí s nebezpečím výbuchu. Maximální přípustná teplota prostředí vzorkovaného materiálu je 1000°C.

Vzorkovací stanice je dimenzována kapacitně k odběru 4 – 6 dílčích vzorků v průběhu 1 hodiny, které jsou průběžně homogenizovány a chlazeny a výsledný vzorek o velikosti cca 300 g je připraven k odběru v přenosné nádobě na vzorek. - Odběrné prvky

Automatická analýza vzorků pro Váš přehled

- Pro prostory s volným pádem materiálu

- Maximální velikost zrna 3mm

- Až pro teploty materiálu 350°C

- Automatický odběr bez obsluhy

- Na přání homogenizátor vzorků

Vzorkovací stanice je určena k odběru vzorků z prostorů, ve kterých se materiál pohybuje volným pádem, a kde přetlak nebo podtlak proti okolí nepřekračuje 10 kPa (skluzová potrubí, násypky, výpadové hlavy pneumatických dopravních žlabů). Používá se pro suché, sypké, nelepivé práškové nebo jemně granulované materiály (do maximální velikosti zrna 3 mm). Přípustná teplota materiálu je pro standardní provedení do 90°C, na přání je možno vyrobit zařízení i pro teploty vyšší (350°C). Odběr vzorku je prováděn u automatového provedení automaticky bez zásahu obsluhy a to buď jedním samostatným odběrem nebo jako vícenásobný odběr vzorků s časovými prodlevami. Dle požadavků zákazníka se do vzorkovací stanice řadí homogenizátor vzorků, sloužící k homogenizaci odebraných dílčích vzorků.

- Pro prostory s volným pádem materiálu

- Úprava vzorku

Automatická analýza vzorků pro Váš přehled

- Pro prostory s volným pádem materiálu

- Maximální velikost zrna 3mm

- Až pro teploty materiálu 350°C

- Automatický odběr bez obsluhy

- Na přání homogenizátor vzorků

Vzorkovací stanice je určena k odběru vzorků z prostorů, ve kterých se materiál pohybuje volným pádem, a kde přetlak nebo podtlak proti okolí nepřekračuje 10 kPa (skluzová potrubí, násypky, výpadové hlavy pneumatických dopravních žlabů). Používá se pro suché, sypké, nelepivé práškové nebo jemně granulované materiály (do maximální velikosti zrna 3 mm). Přípustná teplota materiálu je pro standardní provedení do 90°C, na přání je možno vyrobit zařízení i pro teploty vyšší (350°C). Odběr vzorku je prováděn u automatového provedení automaticky bez zásahu obsluhy a to buď jedním samostatným odběrem nebo jako vícenásobný odběr vzorků s časovými prodlevami. Dle požadavků zákazníka se do vzorkovací stanice řadí homogenizátor vzorků, sloužící k homogenizaci odebraných dílčích vzorků.

- Pro prostory s volným pádem materiálu

- Uložení

Automatická analýza vzorků pro Váš přehled

- Pro prostory s volným pádem materiálu

- Maximální velikost zrna 3mm

- Až pro teploty materiálu 350°C

- Automatický odběr bez obsluhy

- Na přání homogenizátor vzorků

Vzorkovací stanice je určena k odběru vzorků z prostorů, ve kterých se materiál pohybuje volným pádem, a kde přetlak nebo podtlak proti okolí nepřekračuje 10 kPa (skluzová potrubí, násypky, výpadové hlavy pneumatických dopravních žlabů). Používá se pro suché, sypké, nelepivé práškové nebo jemně granulované materiály (do maximální velikosti zrna 3 mm). Přípustná teplota materiálu je pro standardní provedení do 90°C, na přání je možno vyrobit zařízení i pro teploty vyšší (350°C). Odběr vzorku je prováděn u automatového provedení automaticky bez zásahu obsluhy a to buď jedním samostatným odběrem nebo jako vícenásobný odběr vzorků s časovými prodlevami. Dle požadavků zákazníka se do vzorkovací stanice řadí homogenizátor vzorků, sloužící k homogenizaci odebraných dílčích vzorků.

- Pro prostory s volným pádem materiálu

- Skladování

Automatická analýza vzorků pro Váš přehled

- Pro prostory s volným pádem materiálu

- Maximální velikost zrna 3mm

- Až pro teploty materiálu 350°C

- Automatický odběr bez obsluhy

- Na přání homogenizátor vzorků

Vzorkovací stanice je určena k odběru vzorků z prostorů, ve kterých se materiál pohybuje volným pádem, a kde přetlak nebo podtlak proti okolí nepřekračuje 10 kPa (skluzová potrubí, násypky, výpadové hlavy pneumatických dopravních žlabů). Používá se pro suché, sypké, nelepivé práškové nebo jemně granulované materiály (do maximální velikosti zrna 3 mm). Přípustná teplota materiálu je pro standardní provedení do 90°C, na přání je možno vyrobit zařízení i pro teploty vyšší (350°C). Odběr vzorku je prováděn u automatového provedení automaticky bez zásahu obsluhy a to buď jedním samostatným odběrem nebo jako vícenásobný odběr vzorků s časovými prodlevami. Dle požadavků zákazníka se do vzorkovací stanice řadí homogenizátor vzorků, sloužící k homogenizaci odebraných dílčích vzorků.

- Pro prostory s volným pádem materiálu

Regulace

- Rotační turniketový podavač

Rotační turniketový podavač (dále jen RTP) sestává z lopatkového hřídele poháněné elektromotorem a uloženém v prachotěsném svařovaném tělese. Lopatky hřídele jsou opatřeny lamelami. Těleso je na vstupu a výstupu opatřeno připojovací přírubou. Používá se pro stejnosměrné podávání a dávkování suchých, nelepivých a sypkých hmot o zrnitosti menší než 3 mm. RTP není určen pro použití v potencionálně výbušném prostředí.

Rotační turniketový podavač (dále jen RTP) sestává z lopatkového hřídele poháněné elektromotorem a uloženém v prachotěsném svařovaném tělese. Lopatky hřídele jsou opatřeny lamelami. Těleso je na vstupu a výstupu opatřeno připojovací přírubou. Používá se pro stejnosměrné podávání a dávkování suchých, nelepivých a sypkých hmot o zrnitosti menší než 3 mm. RTP není určen pro použití v potencionálně výbušném prostředí.Hlučnost zařízení nepřesahuje hlučnost pohonu.

- Regulační klapky

- Šoupátkový uzávěr

Šoupátkový uzávěr (dále jen ŠU) slouží k uzavření, nebo škrcení průtoku provozního média. Uzavírací deska se uvádí do pohybu otáčením ručním kolem, řetězovým kolem, el. motorem přes převodovou skříň nebo pneumatickým válcem. Uzavírání se provádí točením pohybového šroubu ve směru hodinových ručiček, u pneum. válců dopředným pohybem.

Šoupátkový uzávěr (dále jen ŠU) slouží k uzavření, nebo škrcení průtoku provozního média. Uzavírací deska se uvádí do pohybu otáčením ručním kolem, řetězovým kolem, el. motorem přes převodovou skříň nebo pneumatickým válcem. Uzavírání se provádí točením pohybového šroubu ve směru hodinových ručiček, u pneum. válců dopředným pohybem.Slouží jako uzavírací nebo škrtící orgán pro suché, nelepivé prachové, zrnité materiály (např. surovinová moučka, všechny druhy cementů, popílek elektroodlučovačů, mletého vápence, bauxitu, kovových aglomeračních prachů, práškových rud apod.).

Maximální provozní teplota do 120°C provedení standard.

Maximální provozní teplota do 250°C provedení nerez.

Hlučnost zařízení nepřesahuje hlučnost pohonu.

Odlučování hrubých částic

Na správném místě, ve správný čas

- Zlepšuje funkci dopravní linky

- Zvyšuje výkon dopravní linky

- Zabraňuje poškození dopravní linky

- Třídí dopravovaný materiál

- Zkvalitňuje produkci celé linky

Odlučovač hrubých částic je důležitou součástí pneumatické fluidní dopravy. Bývá vřazen do dopravní linky v místech, kde je nutno odloučit hrubé částice, kovové úlomky a podobné nežádoucí vměstky z dopravovaného materiálu. Zejména potom tam, kde by mohlo následně dojít k poškození navazujícího technologického zařízení. Například před vstupem do dynamického třídiče, balicích strojů a podobně. Zachycené částice jsou pravidelně odebírány z odlučovače rotačním uzávěrem nebo dvojicí synchronizovaných pneumaticky ovládaných šoupátkových uzávěrů na výpadu z odlučovače.

Odloučená směs je dále v čisticím boxu rozdělena na materiál, který se vrací zpět do oběhu a na hrubé částice, shromažďované v kovovém kontejneru.